在工业4.0浪潮席卷全球的今天,制造业正经历一场以智能化和数据化为核心的深刻变革。博世作为全球领先的技术与服务供应商,其打造的全球标杆智能工厂,不仅代表了制造业的顶尖水平,更为整个行业提供了宝贵的实践经验和深刻启示。这座工厂的核心驱动力,正是高效、精准的数据处理服务。

一、智能工厂的“神经中枢”:数据处理服务平台

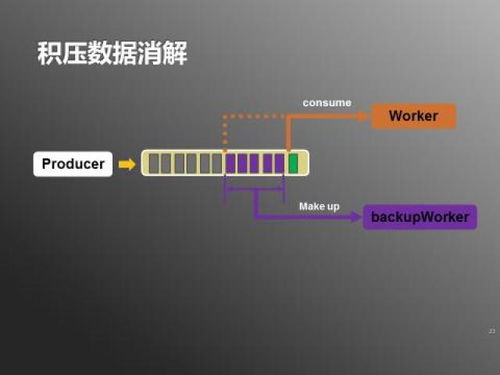

博世智能工厂的卓越之处,在于构建了一个贯穿产品设计、生产、物流、服务全生命周期的数据闭环。数据处理服务如同工厂的“神经中枢”,实时采集来自生产线传感器、工业机器人、AGV小车、质量检测设备乃至员工操作终端的海量数据。这些数据经过清洗、整合与分析,转化为可执行的洞察,驱动着生产流程的自动优化与决策的智能化。

二、关键应用场景:数据如何重塑生产

- 预测性维护:通过对设备运行数据的持续监控与机器学习分析,系统能够精准预测零部件磨损或故障概率,从而实现从“故障后维修”到“预测性维护”的转变,极大减少了非计划停机时间,提升了设备综合效率(OEE)。

- 自适应质量控制:利用机器视觉与传感器数据进行实时质量检测,任何微小的瑕疵都难逃“法眼”。更重要的是,系统能关联生产参数(如温度、压力、速度)与质量结果,自动调整工艺,实现质量问题的根源预防与生产过程的自我优化。

- 柔性生产与供应链协同:订单数据、物料库存数据、生产线状态数据实时同步。当收到个性化订单时,数据处理系统能瞬间计算最优排产方案,调度物料和资源,使同一条生产线能够无缝切换生产不同型号的产品,实现大规模定制化生产。数据与供应商系统对接,实现供应链的透明化与高效协同。

- 能源管理与优化:实时监控全厂的能源消耗数据,并通过算法分析找出能耗异常和节能潜力点,自动调节照明、空调、空压机等公用设施运行,在保障生产的前提下,实现可持续的绿色制造。

三、核心启示:构建数据能力的三大支柱

博世的实践表明,智能工厂的基石并非简单的自动化设备堆砌,而是强大的数据能力。这为我们提供了三大核心启发:

1. 思维变革:从流程驱动到数据驱动

企业必须树立“数据是核心资产”的意识。决策不应再仅仅依赖经验和固定流程,而要基于实时、准确的数据分析。这要求企业文化、组织架构和决策模式进行根本性重塑。

2. 技术融合:IT与OT的深度集成

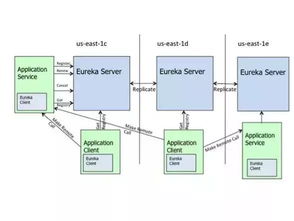

实现数据处理价值的关键在于打破信息技术(IT)与运营技术(OT)之间的壁垒。需要统一的数据平台、标准化的通信协议(如OPC UA)以及边缘计算与云计算的协同,确保数据能够从车间层无缝流动至管理层,并形成智能反馈。

3. 人才与安全:双重基石

智能工厂需要既懂制造工艺又懂数据分析的复合型人才。随着数据成为命脉,必须建立贯穿始终的工业网络安全体系,从设备、网络、应用到数据层面实施全面防护,保障生产连续性和数据主权。

****

博世全球标杆智能工厂向我们清晰地展示,数据处理服务是激活智能制造潜能的关键钥匙。它将冰冷的机器与流动的数据转化为具有洞察力、自适应能力和持续进化能力的“智慧生命体”。对于任何志在迈向工业4.0的企业而言,投资并构建自身强大的数据采集、处理与分析能力,已不是一道选择题,而是关乎未来生存与竞争力的必答题。从博世的实践中汲取智慧,结合自身实际,稳步推进数据驱动的转型,方能在这场制造业的深刻变革中赢得先机。